关于板簧的先进技术

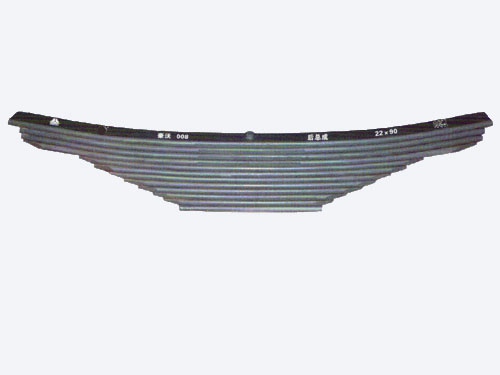

作为机械系统中不可或缺的弹性元件,板簧以独特的层叠结构与卓越的力学性能,成为车辆悬架、工业设备乃至航空航天领域的核心部件。其由多片长度递减的弹簧钢片叠合而成,通过钢片间的摩擦消耗振动能量,实现减震与承重的双重功能。而近年来,随着材料科学与智能制造技术的突破,板簧正从传统机械部件向高精度、智能化方向进化。

先进材料:轻量化与耐久性的双重突破

传统板簧多采用60Si2Mn弹簧钢,而新一代产品通过引入高强度合金钢(如55Cr3、50CrV4)和非金属复合材料,在保持强度的同时大幅减重。例如,纤维增强复合材料(FRP)板簧重量仅为钢制件的30%,且耐腐蚀性提升5倍,已应用于高端电动车型以延长续航。此外,纳米涂层技术通过在钢片表面沉积陶瓷颗粒,使耐磨性提高80%,寿命突破200万次疲劳测试。

制造工艺:从“经验锻造”到“数字精工”

现代板簧生产融合了激光焊接、热成形3D打印等尖端技术。激光焊接替代传统铆接工艺,使叠片间隙缩小至0.05mm,应力分布更均匀;热成形3D打印则可直接制造复杂曲面板簧,减少20%的材料浪费。同时,AI驱动的仿真系统能模拟亿万次疲劳循环,精准预测板簧在极端工况下的变形量,将设计周期从6个月缩短至2周。

智能集成:从被动承载到主动调控

部分高端板簧已集成嵌入式传感器与自适应控制系统。通过实时监测应力、温度等参数,系统可动态调整板簧弧高或联动空气悬架,实现“路况自适应减震”。例如,奔驰Actros卡车搭载的智能板簧系统,能在空载时自动降低刚度以提升舒适性,满载时增强承载力确保安全性。

在汽车工业中,板簧仍是重型卡车、客车悬架系统的"黄金搭档",而工业领域则通过磁流变板簧等新技术,为精密机床提供微米级振动控制。未来,随着4D打印与自修复材料的成熟,板簧或将突破传统形态,成为能感知、会思考的“机械生命体”,持续为工业进步提供核心支撑。