钢板弹簧在汽车悬架系统中的地位

在汽车悬架系统中,钢板弹簧凭借其高承载能力、结构可靠性及成本优势,成为非独立悬架的核心组件,尤其在中重型货车、商用车及部分SUV领域占据主导地位。其地位源于三大核心优势:

1.承载能力:重载场景的“定海神针”

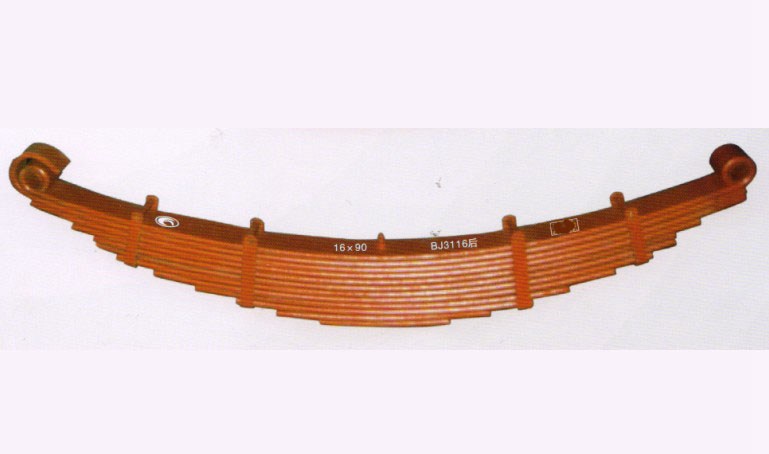

钢板弹簧通过多片合金钢片叠加(主片最长,逐层缩短),形成近似等强度的弹性梁。这种设计使其能轻松应对高强度越野、重载运输等极端工况。例如,重型卡车采用多片簧结构,通过增加片数与厚度,可承载数十吨货物,同时保持悬架刚性,避免车身过度下陷。其承载能力远超螺旋弹簧、空气弹簧等同类部件,成为工程车辆的首选。

2.功能集成:缓冲、减震、导向“三合一”

钢板弹簧不仅是弹性元件,更承担了悬架系统的两大关键功能:

缓冲减震:通过钢片弹性变形吸收路面冲击,与减震器配合抑制余震,确保车辆平稳行驶。

导向传力:纵向布置时,钢板弹簧直接传递车桥与车架间的力和力矩,控制车轮运动轨迹,省去独立悬架所需的复杂导向机构。

这种“多功能集成”特性显著简化了悬架结构,降低了制造成本与维护难度。例如,部分轻型货车采用少片簧设计(2-3片变厚度钢片),在保证承载力的同时,通过点接触减少摩擦,提升行驶平顺性。

3.可靠性与经济性:成本与耐用的平衡大师

钢板弹簧的结构优势使其在可靠性与经济性上表现突出:

抗衰退性强:其疲劳寿命通常达50-60万次,远超螺旋弹簧,适合长时间高负荷运行。

维修便捷:钢片断裂时可快速更换,无需复杂调试,保障车辆出勤率。

成本低廉:制造工艺成熟(下料、卷耳、淬火等),材料成本可控,尤其适合对价格敏感的商用车市场。

4.适应性与进化:从传统到轻量化的突破

尽管钢板弹簧以“重”著称,但其技术迭代正打破这一局限:

少片变截面弹簧:采用两端薄、中间厚的结构,同等刚度下重量减轻50%,油耗降低的同时提升舒适性。例如,沃尔沃XC60等车型通过复合材料板簧实现65%的减重,疲劳寿命提升至钢制弹簧的2倍。

工艺优化:磁控溅射镀层技术增强抗腐蚀性,喷丸强化工艺提升疲劳强度,延长使用寿命。

应用场景与局限性

钢板弹簧的统治地位集中于中重型货车、商用车及部分硬派SUV,其局限性也显而易见:

舒适性不足:相比空气弹簧或独立悬架,过滤颠簸能力较弱,影响乘用车的驾乘体验。

重量劣势:多片簧结构增加车重,对燃油经济性产生负面影响。

特殊路况适应性:在提供大轴高差或高频振动吸收方面,不如空气弹簧灵活。

地位总结:不可替代的“工业基石”

钢板弹簧以“承载力+可靠性+成本”的黄金三角,奠定了其在汽车悬架系统中的不可替代地位。尽管空气弹簧、电磁悬架等新技术在高端市场崛起,但钢板弹簧仍凭借技术成熟度、维修便捷性及全场景适应性,成为商用车领域的中流砥柱。未来,随着轻量化材料与制造工艺的突破,钢板弹簧有望在保持核心优势的同时,进一步拓展至乘用车市场,续写其“硬核传奇”。