汽车板簧有哪些材料类型和不同的制造工艺呢

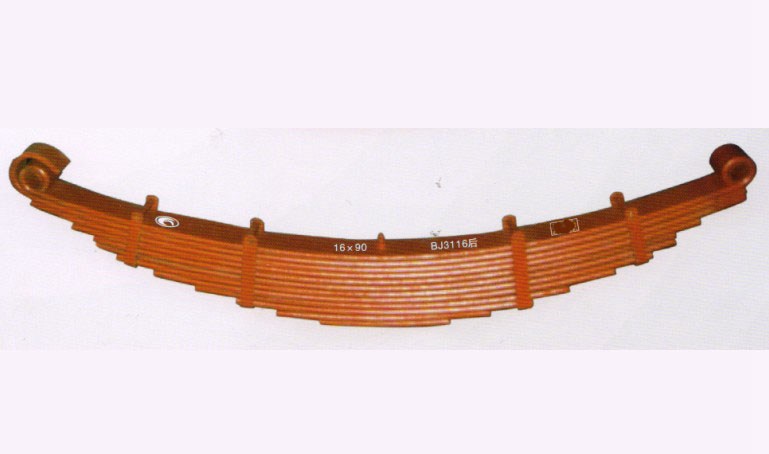

汽车板簧作为汽车悬架系统的关键部件,对车辆的承载、减震和稳定行驶起着重要作用。其材料类型和制造工艺多样,以下为你详细介绍:

材料类型

硅锰弹簧钢

特点:这是汽车板簧最常用的材料之一。硅和锰的添加提高了钢的弹性极限、屈服强度和疲劳强度,同时具有良好的淬透性,能在淬火后获得均匀的组织和性能。

应用:广泛应用于各类载货汽车、客车和部分乘用车的板簧制造,可满足不同载荷和路况下的使用要求。

铬钒弹簧钢

特点:铬和钒的合金化使钢具有更高的强度、硬度和耐磨性,以及良好的韧性和回火稳定性。在高温下仍能保持较好的力学性能,抗松弛性能优异。

应用:常用于制造在恶劣工况下工作、承受高应力和交变载荷的汽车板簧,如重型载货汽车和工程机械车辆的板簧。

硼钢

特点:硼的加入能显著提高钢的淬透性,在较低的冷却速度下就能获得马氏体组织,从而提高钢的强度和硬度。同时,硼钢还具有良好的焊接性能和成型性能。

应用:适用于制造对强度和轻量化要求较高的汽车板簧,有助于减轻车辆自重,提高燃油经济性。

制造工艺

热轧成型工艺

步骤:先将合适的弹簧钢坯料加热到高温(通常在1000 - 1250℃),使其具有良好的塑性,然后通过热轧机将坯料轧制成所需形状和尺寸的板簧叶片。轧制后的板簧叶片经过冷却、矫直等后续处理。

优点:生产效率高,适合大规模生产;能改善钢材的组织结构,提高板簧的综合力学性能。

缺点:轧制过程中板簧叶片的尺寸精度和表面质量相对较难控制,需要后续进行精加工。

冷轧成型工艺

步骤:在常温下,将预先准备好的钢带通过冷轧机进行多次轧制,使其逐渐变形成为板簧的形状。冷轧过程中需要对钢带进行多次中间退火处理,以消除加工硬化,保证轧制的顺利进行。

优点:可以获得较高的尺寸精度和良好的表面质量,减少后续加工工序;能提高板簧的强度和硬度,因为冷轧产生的加工硬化效应增加了钢材的位错密度。

缺点:对设备的要求高,能耗较大;生产过程中钢带容易产生裂纹等缺陷,材料利用率相对较低。

锻造工艺

步骤:将加热到适当温度的钢坯放在锻造设备上,通过锤击、压力等作用使钢坯产生塑性变形,形成板簧的大致形状。锻造后的毛坯需要进行切边、校直、热处理等工序。

优点:能改善钢材的内部组织结构,消除内部缺陷,提高板簧的力学性能和可靠性;可以使板簧的纤维组织沿形状连续分布,增强其承载能力。

缺点:锻造设备的投资大,生产成本较高;生产效率相对较低,不适合大批量生产形状复杂的板簧。