描述一下钢板弹簧的制造工艺

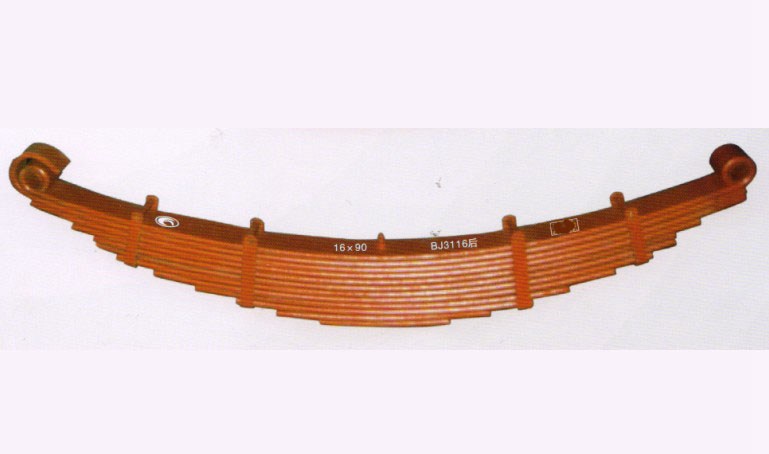

钢板弹簧的制造工艺融合了精密加工与热处理技术,其核心流程包括下料、成型、热处理、表面强化及组装,具体步骤如下:

下料与预成型:

选用60Si2Mn、50CrV等高强度弹簧钢,通过激光切割或液压剪切将原材料裁剪为指定尺寸的胚料,确保断面垂直度误差控制在±0.05mm以内。对于多片簧,需切割不同长度的钢板;少片簧则采用等宽但厚度渐变的钢片,轧制工艺更复杂。

成型加工:

胚料加热至900℃后,通过长锥轧机轧制成全长锥形或抛物线形,满足刚度需求。卷耳工序中,钢板末端加热后经程序控制的滚轮拉长、压力机挤压,形成用于安装的吊耳结构。部分设计采用包耳工艺,将外围钢板弯曲成C形覆盖主钢板,提升防护性能。

热处理强化:

淬火环节以60-80℃/min的速率加热至900-920℃,保温30-60分钟后浸入40-48℃水溶液淬火,形成马氏体组织。回火时加热至515-545℃保温15-20分钟,消除淬火应力,使材料获得稳定的回火屈氏体组织,抗拉强度达1600-1800MPa。

表面强化处理:

喷丸工序采用0.6mm铸钢丸以高速冲击表面,形成800-1000MPa压应力层,疲劳极限提升25%-30%。部分工艺增加磁控溅射处理,在表面溅射硫化铟层以增强耐腐蚀性。化学处理则通过柠檬酸和碳酸氢钠溶液浸泡去除氧化皮,配合真空干燥确保表面清洁度。

预压配组与组装:

使用1000KN压力机对钢片施加预压力,实现±2%刚度偏差,确保渐进式刚度特性。多片簧通过钢钉定位后,液压设备挤压对齐并螺栓紧固,防止片间滑动摩擦。少片簧采用单片点接触设计,减少振动噪声。最终浸入电泳漆池完成涂装,耐腐蚀性满足50万次交变载荷测试要求。

工艺创新方向:

材料升级:研发1800MPa级马氏体钢,实现减重20%的同时提升疲劳寿命。

结构优化:推广单片变截面抛物线型设计,配合GFRP衬套降低动刚度衰减率15%。

智能制造:建立MES质量追溯系统,实时监控18项关键参数,确保垂直刚度测试精度±1%、疲劳寿命残余变形≤5%。